SMED: cos’è

Lo SMED, acronimo di Single-Minute Exchange of Die (cambio stampo in un minuto), è una tecnica Lean pensata per ridurre drasticamente i tempi di cambio formato o attrezzaggio (in inglese set-up) di un macchinario o unità produttiva. L’obiettivo è portare queste attività a durare il meno possibile, aumentando la flessibilità e la reattività delle linee produttive.

Applicato correttamente, lo SMED consente di passare a una produzione più snella e dinamica, senza compromettere l’efficienza.

A cosa serve lo SMED

In molti contesti produttivi, i tempi di cambio attrezzaggio sono lunghi e richiedono personale specializzato. Questo porta le aziende a pianificare lotti grandi per “ammortizzare” il fermo macchina (cioè il periodo di cambio stampo/attrezzaggio). L’effetto collaterale di questa scelta sono: aumentare le scorte, i tempi di consegna e il rischio di obsolescenza.

Implementare correttamente un’attività di SMED significa:

- Ridurre il tempo di fermo macchina

- Aumentare la frequenza dei cambi formato

- Diminuire le scorte in corso di lavorazione

- Aumentare la flessibilità della produzione

Lo SMED non si limita alla parte tecnica: è un metodo strutturato per analizzare e ripensare tutto il processo di setup, dividendo le attività in esterne (da svolgere a macchina in funzione) ed interne (da svolgere a macchina ferma).

Perché è utile lo SMED

In un mercato dove la domanda è sempre più variabile, poter passare dalla produzione di un prodotto all’altro in modo rapido e sicuro è un vantaggio competitivo.

Con lo SMED puoi ottenere:

- Più varietà produttiva senza perdite di tempo

- Maggiore efficienza anche su piccoli lotti

- Riduzione del tempo di attraversamento

- Maggiore autonomia per gli operatori

Ridurre i tempi di setup significa anche liberare tempo e risorse per attività a valore aggiunto, migliorare la pianificazione e rispondere più rapidamente alle urgenze del cliente.

Quando applicare lo SMED

Lo SMED è particolarmente utile quando i tempi di cambio formato o attrezzaggio rappresentano un ostacolo alla flessibilità produttiva. È consigliato applicare questa tecnica quando si verificano frequenti interruzioni per cambio produzione, alti tempi di setup che limitano la disponibilità delle macchine, o quando si desidera ridurre la dimensione dei lotti senza compromettere l’efficienza. Usare lo SMED consente di trasformare i tempi di attrezzaggio da un vincolo a un vantaggio competitivo, migliorando la capacità di rispondere rapidamente alla domanda e aumentando l’efficienza complessiva del sistema produttivo.

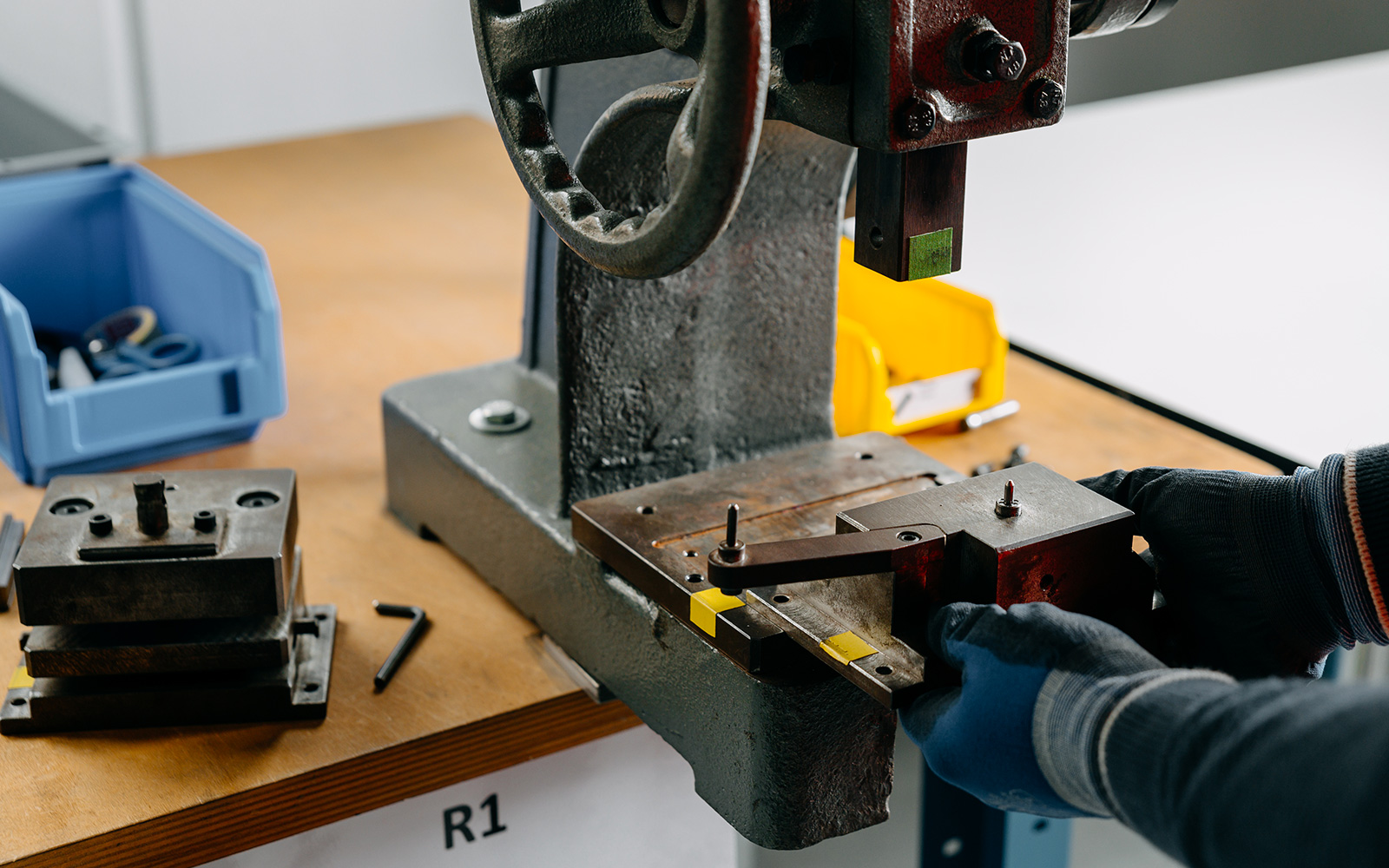

Lo SMED in pratica: un caso concreto

Luxinox, azienda specializzata nella produzione di componenti in acciaio inox con meccanica di precisione, aveva bisogno di ridurre i tempi di attrezzaggio (set-up) dei macchinari per:

- Aumentare la capacità produttiva

- Rendere economica la produzione di lotti cliente piccoli

- Standardizzare gli attrezzaggi per rendere le operazioni ripetibili da parte di diversi operatori.

I consulenti Sintesia hanno avviato un progetto SMED coinvolgendo operatori, tecnici e responsabili di produzione. Dopo un’analisi delle attività dei cambi formato, sono state identificate attività esterne non sfruttate e passaggi interni che potevano essere standardizzati. Oltre a ciò, sono stati realizzati standard e checklist nonché attività di miglioramento del trasporto delle attrezzature,

Nel giro di poco tempo, l’azienda ha ottenuto:

- Una riduzione media del tempo di attrezzaggio del 21%

- L’aumento del numero di lotti giornalieri

- La diminuzione delle scorte di semilavorati

Oggi l’azienda riesce a rispondere in tempi più rapidi ai clienti, senza aumentare il personale o i costi di produzione.

Come implementare correttamente la tecnica SMED per migliorare i processi della tua azienda

Approfondisci il tema e impara i sei passaggi fondamentali per l’ottimizzazione delle attività di settaggio con il nostro corso online dedicato al metodo SMED.

Oppure prenota una consulenza con il team Sintesia: analizzeremo insieme il tuo processo di cambio formato per progettare un piano di riduzione tempi di set-up su misura.

Clicca il pulsante “Contattaci” in fondo a questo articolo e compila il form di contatto, siamo pronti ad aiutarti!